您好!欢迎进入湖南省机械工程学会官网

摘要:动臂作为挖掘机的主要受力部件,是挖掘机重要的结构件,其质量直接影响挖掘机的整体性能、可靠性以及使用寿命。针对SWE90E型履带式液压挖掘机动臂的结构特点和功能要求,通过对铰接孔的精度及原工艺方案的分析,找到影响效率的主要因素,利用公式计算的方法,分别计算各铰接孔的机加工坐标,并将计算公式直接编成程序,输入设备,自动获得各铰接孔的坐标,实现多坐标联动自动控制加工,提高机加工效率,满足批量化生产的需求。

关键词:挖掘机;动臂;机加工坐标

0引言

SWE90E型履带式液压挖掘机主要包括工作装置、上车总成以及下车总成,工作装置主要由动臂、斗杆以及铲斗组成。其中,动臂是挖掘机工作装置的主要受力部件之一,其孔距尺寸的变化,影响整个工作装置的工作可靠性和力学性能,因此,动臂铰接孔的尺寸精度以及位置精度要求比较高,动臂机加工的基准找正要求也比较高。目前,动臂的机加工主要利用机床的主轴打表找正加工基准,找正费时费力,导致加工效率低下。因此,本文主要针对动臂机加工找正困难、耗时费力的缺陷,研究了一种动臂机加工坐标自动获得的方法,以保证工件相对于刀具和机床处于正确的加工位置[1],提高了动臂机加工的效率和孔位的准确度。

1动臂结构组成

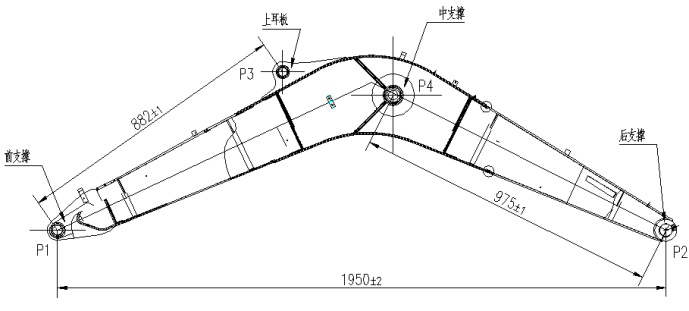

SWE90E型挖掘机动臂结构为长箱体结构,P1、P2、P3、P4四个铰接孔的孔位由铆焊工装进行初定位,由于零件比较多,焊接热输入量大,导致动臂焊后结构变形大,各孔位尺寸与初定位尺寸相比变化比较大[2],虽然通过工艺的方法,可以减少一定的变形,但与设计尺寸相比,仍存在一定的偏差。因此,动臂各孔位尺寸需通过机加工保证。

图1SWE90E型动臂结构示意图

2原机加工艺方案及影响机加工效率的因素分析

2.1机加工精度

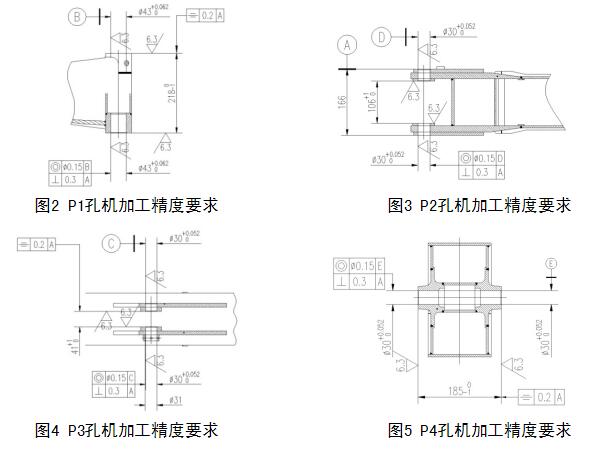

SWE90E型动臂有四组铰接孔,根据零件主要表面的技术要求,确定各表面的加工方法和顺序[3],即P1、P4孔铣端面、镗内孔加工,P2、P3孔镗内孔、反刮内侧端面加工。由于动臂为挖掘机的主要受力部件,因此,动臂机加工的精度要求比较高,加工后P1至P2孔x方向位置尺寸为1950±2,P1至P3斜向尺寸为882±1,P2至P4斜向尺寸为975±1;该四组孔同轴度为0.15,关于基准A的垂直度为0.3,对称度为0.2;P1、P2、P3、P4内孔表面粗糙度Ra6.3,各孔机加工精度要求如图2~图5。

2.2原机加工艺方案

待动臂组焊完成后,利用现有的DB130P双面镗加工中心进行机加工,具体加工步骤如下:

(1)安装机加简易工装至机床的工作台,并安装牢固;(2)将动臂吊装至工装上,完成初步定位。通过加工中心主轴打表找正P1、P2孔中心,反复调整工装的调整装置,保证两孔竖直高度差在0.5mm范围内,找正工件的对称中心,加紧工件;(3)铣端面,对P1、P4孔进行端面铣削加工;(4)镗孔,对P1~P4孔进行粗镗、精镗及倒角加工;(5)反刮内端面,对P2、P3孔开档的内端面进行反刮加工;(6)自检,确认尺寸无误,卸下工件。

2.3影响机加工效率的因素

上述步骤是目前对SWE90E型动臂进行机加工的过程。现场实际生产过程中,在步骤(2)时用机床的主轴检测工件的放置情况时,由于动臂前支撑、后支撑外侧是毛胚面,作为粗基准应能合理分配各加工面的余量[4],因此,动臂放置在工作台上后,需要反复调整,才能保证两孔竖直高度差在0.5mm范围内,找正工件占用了整个机加过程中相当大一部分时间,严重影响了动臂的机加工效率。

为提高动臂机加工效率,现场对动臂机加工所用的时间进行分析。

从表1可以看出,找正工件水平加工基准占用的时间最多,占用了整个加工时间的37.5%,是影响动臂加工效率的主要因素。因此,寻求一种能便捷、快速、精确找正工件的方法,减少动臂找正时间,提高动臂机加工效率已迫在眉睫。

3.机加工坐标换算方法

在满足动臂机加精度要求的前提下,利用基点坐标计算的方法,获得铰接孔的机加工坐标,来替代人工找正的方法,进而提高动臂的加工效率。此方法可以将计算公式直接编成程序,输入设备,自动获得各铰接孔的坐标,实现多坐标联动自动控制加工[5]。具体方法如下:

3.1建立坐标系

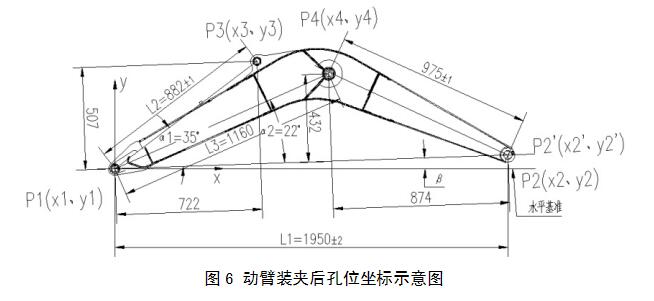

建立如图6所示坐标系,以各孔中心作为各铰接孔的坐标点。设前支撑孔中心坐标P1为(x1,y1),进而确定为原点(0,0);设后支撑孔中心坐标理论值为P2(x2,y2),在一般情况下,P1、P2点不在同一水平线上,P2点y2坐标不为零居多;设上耳板孔中心坐标为P3(x3,y3),中支撑孔中心坐标为P4(x4,y4)

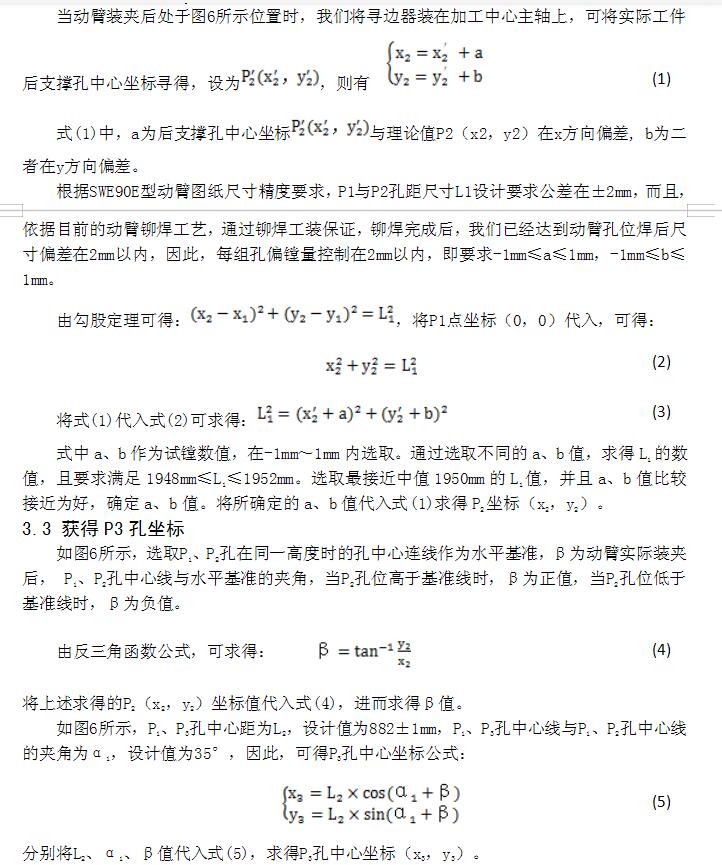

3.2获得P2孔坐标

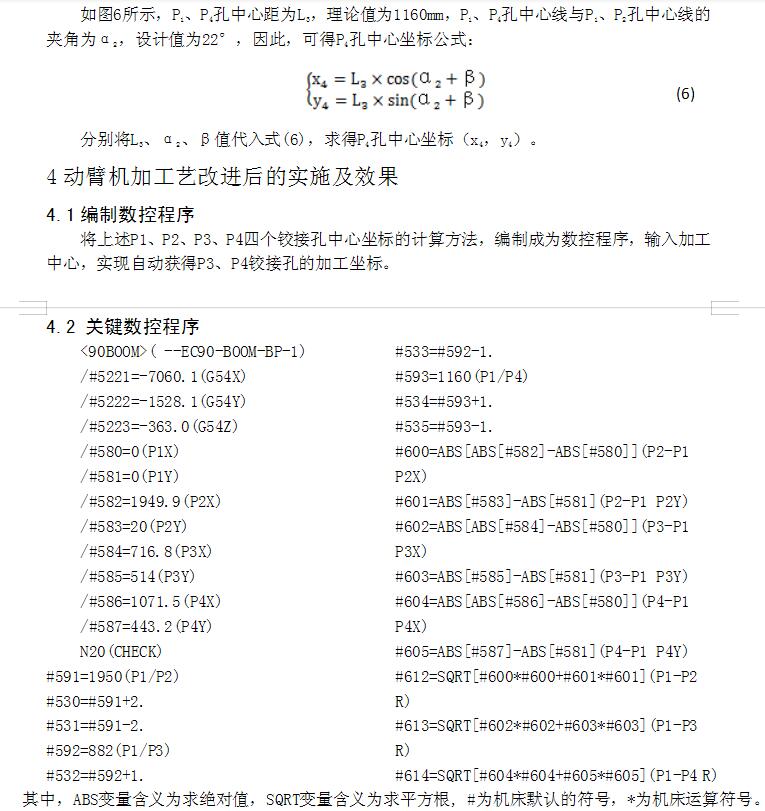

3.4获得P4孔坐标

4.3改进机加工艺方案

SWE90E型动臂加工过程中,加工工艺步骤改进为:(1)通过加工中心主轴打表找正工件的对称中心,保证开档尺寸和端面均有加工余量,加紧工件;(2)通过加工中心主轴寻边获得P1孔中心坐标,设为(0,0);(3)通过加工中心主轴寻边获得P2孔中心坐标,通过试镗确定a、b值,并输入程序;(4)调用程序,对P1~P4孔进行粗镗、精镗及倒角加工,保证孔直径及位置尺寸要求。

4.4实施效果

改进后,SWE90E型动臂机加工所需时间由120分钟缩短至85分钟,各工序所占用时间如表2所列:

表2改进后动臂机加工所需时间表

可见,在保证机加工质量,满足加工精度要求的前提下,动臂加工效率有了很大的提高。

5结束语

该方法的应用对于动臂机加效率的提升十分重要,在不增加设备并保证加工精度的前提下,能够很轻松地完成工件加工位置的获得。经生产实践检验,能够节约大量辅助加工时间,提高生产效率,满足动臂批量化生产的需求。

参考文献

[1]陈心昭.机械加工工艺装备设计手册[M].北京:机械工业出版社,1998:24-25.

[2]庞金才.提高YC60动臂体加工质量的工艺策划[J].《装备制造技术》2009年第12期:97-98.

[3]陈宏均.机械加工工艺设计员手册[M].北京:机械工业出版社,2009:21-23.

[4]郑修本.机械制造工艺学技术[M].北京:机械工业出版社,1999.5:27-28.

[5]杨叔子.数控加工[M].北京:机械工业出版社,2012:4-23.

作者简介:王德军,男,(1970-),山河智能装备股份有限公司,工程师,制造技术研究院院长,主要从事制造技术的研究。湖南省机械工程学会机器人与智能装备分会副理事长,长沙市星沙漓湘东路16号,邮编:410100,电话:13657317688,congcikaishi@163.com。